裂纹及磨削烧伤检测 |

||

| 在机械工程及汽车零部件领域,人们正在努力减少大批量零部件生产中贵重的原材料损耗,以及材料切割检测带来的成本。减少材料切割以及更加严格的材料性能要求促使生产厂家通过加强无损检测来保证生产的零部件具有正确的组织结构,并且没有裂纹及磨削烧伤。

涡流检测方法可以应用于所有导电或导磁材料,这包括所有的金属材料。通过选择合适的探头及载频,涡流裂纹及磨削烧伤检测可以用于许多应用。基于其原理,主要是检测表面开口或近表面的缺陷及砂眼。 裂纹检测探头的检测分辨率以及有效扫查宽度取决于探头探芯的尺寸(0.5-5.0mm之间)及类型。检测时探头和被测工件表面需要相对运动。为了检测旋转对称零件的裂纹,要么被测零件旋转,探头静止;要么被测工件静止,探头通过旋转探头方式旋转。如果需要检测区域超过一条线,则还需要增加移动,以完成整个表面扫查。更复杂的表面需要更加复杂的机械系统来实现。我们的机械生产部门总是非常乐意和您一起工作来设计及制造检测系统,完成您的100%检测。 |

裂纹检测探头盒用于偏心零件如凸轮的接触式裂纹及磨削烧伤检测;可以覆盖大直径范围;达每分钟300转(根据工件的形状),配有长寿命耐磨陶瓷保护。根据要求提供凸轮轴组织结构检测方案。 裂纹检测探头盒用于偏心零件如凸轮的接触式裂纹及磨削烧伤检测;可以覆盖大直径范围;达每分钟300转(根据工件的形状),配有长寿命耐磨陶瓷保护。根据要求提供凸轮轴组织结构检测方案。 |

|

|

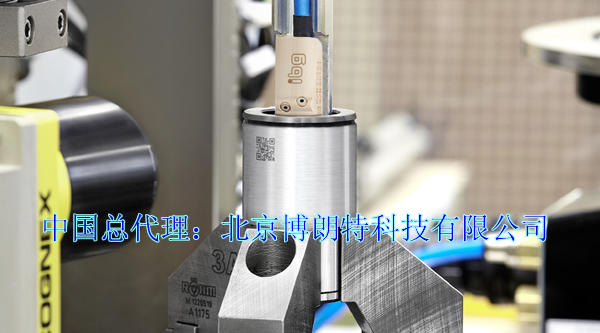

| ibg自动检测系统中的被测转向螺母。检测内表面裂纹及磨削烧伤,配有照相检测系统来捕获工件特定的QR编码。 |

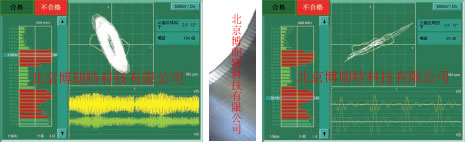

过去,涡流检测方法需要通过人工缺陷(EDM)标样件对仪器进行优化设置。但是人工缺陷标样件和自然缺陷的涡流行为(如相位角等)不一样。因此,自然缺陷可能检测不出来。现在ibg的eddyvisor家族采用新的方法,通过预防性多滤波(PMFT)技术,涡流仪不是根据人工缺陷标样件,而是根据合格工件表面"健康"的涡流图案进行设置。覆盖整个滤波带的30个公差区域自动形成,实际上是在检测仪器上形成工件"健康" 表面的图画。只要涡流信号超过其中一个公差区域,就会触发不合格信号,不管是人工还是自然缺陷。

为了验证检测灵敏度,可在合格工件上加工人工缺陷。此缺陷必须100%被仪器检测出来,以验证检测方法及检测系统的有效性。在我们的实验室,事先通过可行性实验,我们会判断您的应用可以检测出的极限缺陷,包括缺陷的方向、尺寸。极限缺陷必须100%可以重复检测出来,并且在此设置下没有或没有大的误判。

众所周知的图纸上"表面无裂纹"的注解是建议对要生产的工件完美的一种愿望。然而,相对此愿望,涡流裂纹检测具有物理限制。我们承诺在生产检测条件下不增加误判的前提下,将朝着更小可检测出的"不连续性"极限缺陷的方向努力。涡流检测可达灵敏度和几个参数有关:

- 表面粗糙度 - 被测工件表面越光滑,可检测出的缺陷越小。其极限裂纹深度是表面粗糙度的5倍,但是不小于50µm。

- 被测工件的材料 - 采用差动探头通常可以抑制不同材料固有的噪声。但是被测材料是一个影响因素。例如:由于材料中的碳针的影响,薄层状的铸铁可检测出的裂纹深度提高到约为150µm。

- 探头和被测工件表面的距离 – 探头距离增加将降低检测灵敏度,距离减小增加对工件表面粗糙度及偏心的灵敏度。对于大部分应用一个好的妥协是采用ibg标准探头工件距离0.7mm。

- 缺陷方向 - 缺陷和探头扫查轨迹的相对方向也影响检测灵敏度。这可以通过选择合适的ibg探头系统来减少其影响。

|

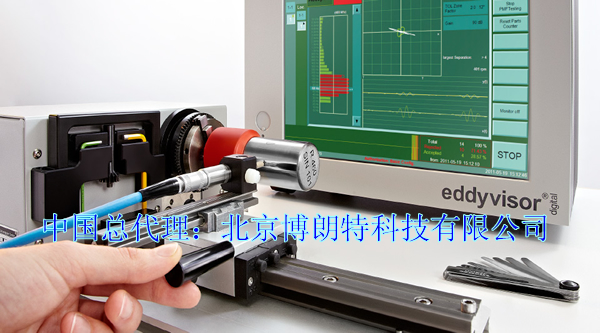

ibg小车床,可用于实验室检测,可行性实验及用eddyvisor涡流仪进行小批量检测。旋转速度最高850转/分,可夹持最大68mm直径的工件,配有旋转触发传感器及灵活的探头移动功能。 |

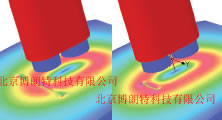

| 对于裂纹检测ibg主要应用差动探头。差动原理通过采用两个补偿反向旋转接收绕组可以将非常大的接收信号降至几乎为零。这使得可以将来自缺陷的非常小的信号极大地放大,而仪器输入不会过载。另外,对探头的生产,ibg采用非常高的精度标准,从而可以采用更高的信号放大。对于噪声,ibg仪器采用特别低噪声的信号处理,并通过独特的方式,巧妙地将采集的信号直接数字化处理。因此,ibg可以将非常高的缺陷信号放大和非常低的噪声信号处理结合在一起,这样检测探头和被测工件较大间距时也不影响检测灵敏度。其现实的优点是:ibg检测探头可以维持0.7mm的检测间距下,也不降低检测灵敏度及检测分辨率,仍然可以检测出小缺陷。其他厂家仅在探头和工件表面间距为0.2-0.3mm时承诺类似的灵敏度。但是因为探头和工件表面过近,会发现更多合格件的噪声,从而产生更高的合格件错判率。通常情况下,差动探头对表面缺陷相当灵敏,但是它们也受检测工件组织结构如不同批次、热处理变化等的影响。当进行100%检测时,这些因素非常重要,应避免以免产生错判。 |  在一个滚子的表面模拟差动探头产生的涡电流密度。它显示由裂纹检测探头检测出的EDM裂纹对涡流的破坏情况。左侧:典型的裂纹规格 3x0.1x0.1mm。右侧:相同深度及宽度的裂纹,但是长度仅为1mm。 在一个滚子的表面模拟差动探头产生的涡电流密度。它显示由裂纹检测探头检测出的EDM裂纹对涡流的破坏情况。左侧:典型的裂纹规格 3x0.1x0.1mm。右侧:相同深度及宽度的裂纹,但是长度仅为1mm。 |

磨削烧伤检测

| 按照ISO 14104,磨削烧伤是工件表面局部过热造成。在磨削过程中热冲击过长造成局部退火,或者如果热冲击还很强,则可能重新淬火。根据工件表面质量及几何形状影响,ibg的PMFT检测技术可以对磨削烧伤进行检测,在残余应力或退火区域微观结构刚产生微小变化时检测出来。

对于磨削烧伤检测标准缺陷件ibg采用的是激光烧伤方法:对检测工件局部加热,从而在金属件上产生具有不同烧伤强度的人工缺陷,模拟真实的烧伤。按照需要(组织结构改变类型及深度,特殊尺寸)它们可以以确定的斑点大量及重复生产,作为自动检测系统有效性及灵敏度判断的标准缺陷件。 |

|

|

ibg裂纹及磨削烧伤检测EDM裂纹及砂眼标样件,用于模拟表面开口缺陷;以及激光烧伤标样件用于模拟磨削烧伤;残余应用微小改变(最左侧切割)及刚开始退火区域(左侧)。 |

裂纹及磨削烧伤检测产品特性

- 探头: ibg可以提供一系列自己设计和生产的裂纹检测探头,它们具有不同的扫查线宽、灵敏度及外形。另外还能根据用户的特殊应用定做探头。同时还可以提供紧凑及高精度的ibg旋转探头ed-dyscan H及eddyscan F,许多应用可以采用旋转探头和eddyvisor主机配套工作以提高检测效率。探头线故障监测功能为连续检测时提供高安全保障。

- 探头间距: ibg探头和工件间距生产默认为0.7mm。因此,对工件及检测机械装置的精度要求大大降低。

- 提离补偿: 如果工件非常偏心,则可以采用可选的提离补偿功能对工件和探头的间距进行电子平衡,此功能需要配置特殊的提离补偿探头。

- 抑制: 抑制功能对不需要检测的区域如孔或类似的区域进行检测屏蔽。

- 显示: 检测结果可根据选择显示为条形、带公差区域的XY图、X(t)及Y(t)或三维C扫描显示。C-扫描(或称为水瀑布图)是工件圆周方向检测信号的旋转同步显示,使得表面缺陷展开显示。

- 频率范围: 载频范围从3 kHz 到10 MHz可选,21个步长。30个带通滤波频率范围为6 Hz - 20 kHz。

- 检测触发: 可以在仪器上手动或通过外部PLC或可选的开始按钮触发检测。

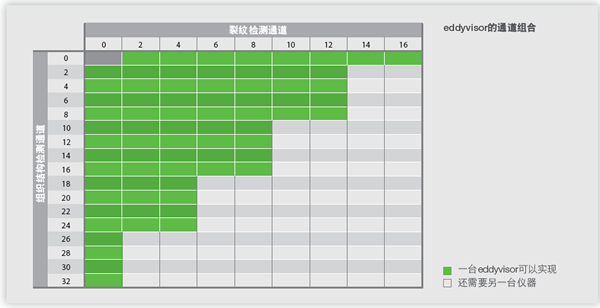

|

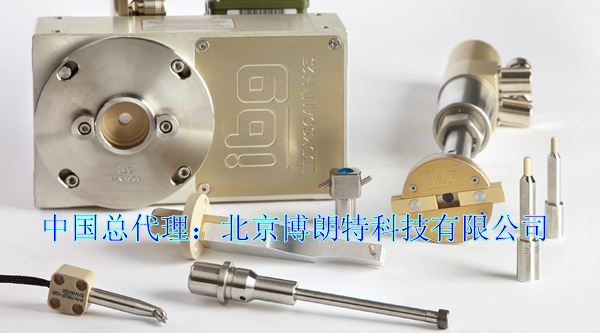

| 极高的检测可靠性及灵敏度 - 提供不同的探头用于裂纹及磨削烧伤检测。后左侧是eddyscan H旋转探头,用于检测工件串或棒子,后右侧是eddyscan F旋转探头,用于检测钻孔及表面。 |

|

| 在轮毂内外壁六个位置进行裂纹检测。每一位置具有自己的根据合格工件生成的参考数据。在屏幕上显示检测区域及不同颜色显示其检测结果。 |

|

左侧:在较高的滤波频率范围下检测出磨削烧伤缺陷的涡流信号。检测为轴承套圈。 |